Procédé de fabrication d'un absorbeur solaire : un parcours de précision, du découpage au soudage

Introduction : Le composant principal de la conversion photothermique

Dans les systèmes d'exploitation solaire thermique, l'absorbeur solaire est le composant principal de la conversion photothermique, et sa qualité de fabrication détermine directement les performances et la durée de vie de l'ensemble du système. Un absorbeur solaire de haute qualité doit non seulement absorber efficacement l'énergie solaire, mais aussi présenter une excellente conductivité thermique et une durabilité à long terme. Du découpage des matières premières au soudage de précision, chaque étape de fabrication repose sur une technologie de procédé approfondie et des principes scientifiques.

Processus de préparation et de découpage des matières premières

La fabrication d'absorbeurs solaires commence par la sélection et le traitement des matières premières. Les principaux matériaux actuels sont des métaux tels que le cuivre et l'aluminium, le cuivre étant le choix privilégié pour les produits haut de gamme en raison de son excellente conductivité thermique. Avant d'entrer en usine, les matières premières sont soumises à des contrôles qualité rigoureux, comprenant des analyses de composition chimique, des tests de performance mécanique et des contrôles de qualité de surface.

Le processus de découpage utilise des machines de cisaillement CNC de haute précision ou des machines de découpe laser pour garantir une précision dimensionnelle dans±0,1 mm. Les lignes de production modernes utilisent des systèmes automatisés de stockage des matériaux, avec une manutention et un transport des matières premières contrôlés par ordinateur. Une attention particulière doit être portée au sens du grain du matériau lors de la découpe, car il influence la qualité des processus de formage ultérieurs.

Le prétraitement de surface est une étape cruciale après le découpage. Les dégraissants alcalins éliminent les taches d'huile en surface, le décapage acide élimine les couches d'oxydation et la passivation forme un film protecteur. Les paramètres de température, de concentration et de durée de ce processus doivent être contrôlés avec précision, car tout écart affectera l'adhérence du revêtement.

Technologie de conception et de formation de canaux d'écoulement

La conception des canaux d'écoulement représente la technologie de base de la fabrication des absorbeurs. Une conception raisonnée des canaux d'écoulement optimise les performances hydrodynamiques et améliore l'efficacité des échanges thermiques. Les conceptions modernes utilisent la simulation numérique de la dynamique des fluides (CFD) pour optimiser la disposition des canaux d'écoulement et la forme de la section transversale grâce au numérique.

Les procédés de formage comprennent principalement l'emboutissage et le laminage. L'emboutissage utilise des moules de haute précision pour former simultanément plusieurs canaux d'écoulement dans de grandes presses. La conception des moules doit tenir compte du retour élastique du matériau, ce qui nécessite généralement plusieurs moules d'essai et des corrections pour obtenir les dimensions idéales. Le profilage par roulage utilise une série de rouleaux pour un formage progressif, ce qui le rend plus adapté à la production en petites séries et multi-variétés.

La dernière avancée technologique consiste à utiliser l'impression 3D pour fabriquer directement des absorbeurs avec canaux d'écoulement. Cette technologie de fabrication additive permet de réaliser des structures de canaux d'écoulement complexes, difficiles à réaliser avec les procédés traditionnels, comme des sections et des ailettes internes, améliorant ainsi considérablement l'efficacité des échanges thermiques.

Préparation du revêtement par absorption sélective

Le revêtement d'absorption sélective est l'âme de l'absorbeur, ses performances déterminant directement l'efficacité de la conversion photothermique. Les revêtements modernes utilisent la technologie de pulvérisation cathodique magnétron, où des atomes cibles sont pulvérisés sur la surface du substrat sous vide pour former des couches minces nanométriques.

La structure du revêtement utilise généralement une conception composite graduée, composée d'une couche résistante aux UV, d'une couche d'absorption, d'une couche de conduction thermique et d'une couche de liaison de la surface vers l'intérieur. La couche résistante aux UV utilise des matériaux céramiques comme le nitrure de titane, la couche d'absorption utilise des composites métal-céramique comme le chrome-carbone, et la couche de conduction thermique est composée de matériaux à haute conductivité thermique comme le cuivre pur ou l'argent.

Le processus de préparation nécessite un contrôle précis de paramètres tels que le degré de vide, le rapport gaz/air, la puissance de pulvérisation et la température du substrat. Généralement réalisée sous vide poussé (plus de 10-3 Pa), la densité de puissance de pulvérisation doit atteindre 2 à 5 W/cm², la température du substrat étant maintenue entre 150 et 200 °C. L'épaisseur totale du revêtement est contrôlée entre 0,1 et 0,3 μm, ce qui nécessite 20 à 30 couches de nanofilms de différents matériaux.

Processus de soudage de précision

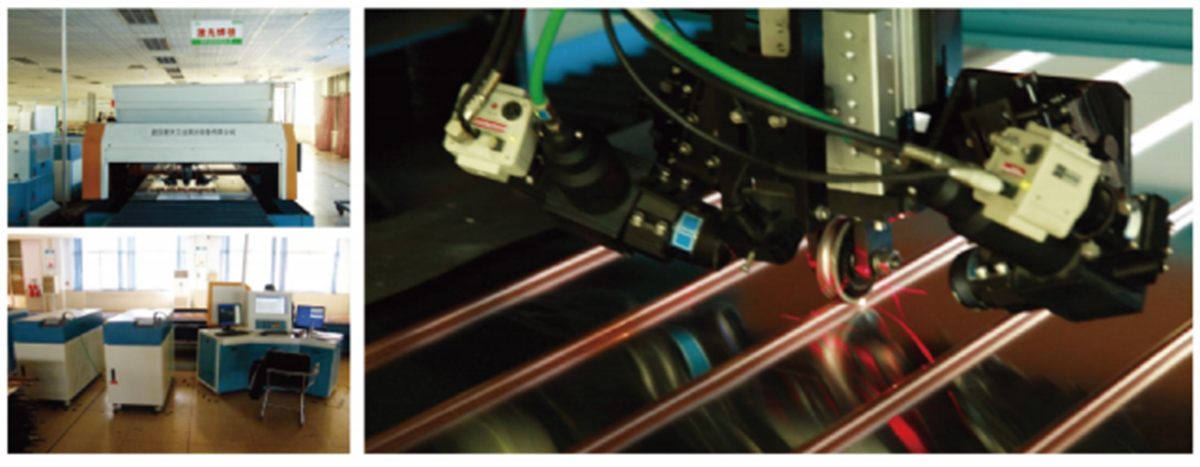

Le soudage est le procédé d'assemblage le plus critique dans la fabrication des absorbeurs. Les technologies actuelles les plus répandues sont le soudage par ultrasons et le soudage laser.

Le soudage par ultrasons utilise des vibrations mécaniques à haute fréquence pour produire une déformation plastique et un soudage par diffusion aux interfaces métalliques. Cette méthode de soudage en phase solide ne nécessite pas de fusion du métal, évitant ainsi les problèmes de corrosion associés au brasage traditionnel. La fréquence de soudage est généralement comprise entre 20 et 40 kHz, l'amplitude est contrôlée entre 10 et 50 μm et la pression est maintenue entre 1 et 3 MPa. Le temps de soudage est précis à la milliseconde près, ce qui nécessite un ajustement des paramètres en temps réel en fonction de l'épaisseur et des performances du matériau.

Le soudage laser utilise des faisceaux laser à haute densité énergétique pour réaliser des soudures par fusion locale. Comparé au soudage traditionnel, le soudage laser présente une zone affectée thermiquement plus petite, une déformation moindre et un rapport profondeur/largeur de soudure plus important. On utilise généralement des lasers à fibre d'une puissance comprise entre 1 et 6 kW, avec un diamètre de point de 0,2 à 0,6 mm et des vitesses de soudage allant jusqu'à 10 à 20 m/min. Des paramètres tels que la défocalisation, le débit de gaz de protection et la vitesse de soudage doivent être contrôlés avec précision.

Le contrôle de la qualité des soudures fait appel à diverses méthodes de contrôle non destructif. Les rayons X détectent les défauts internes, les ultrasons examinent l'intégrité des soudures et les spectromètres de masse à l'hélium testent l'étanchéité à l'air. Les lignes de production modernes sont également équipées de systèmes de vision industrielle qui surveillent le processus de soudage en temps réel et ajustent automatiquement les paramètres.

Intégration de lignes de production automatisées

La fabrication moderne d'absorbeurs utilise des lignes de production entièrement automatisées intégrant robots, AGV et systèmes de stockage intelligents. Les matières premières sont automatiquement allouées par des systèmes automatisés de stockage et de récupération, et les AGV les transportent vers les différents postes de travail selon les plans de production.

Les postes de soudage utilisent des robots six axes dotés de systèmes de positionnement visuel qui détectent automatiquement la position des pièces et ajustent les trajectoires de soudage. Les lignes de production sont équipées de systèmes d'inspection en ligne, avec des points de contrôle qualité à chaque poste permettant une traçabilité complète du processus.

Le système d'exécution de la production (MES) coordonne l'ensemble du processus de production en collectant en temps réel l'état des équipements, les paramètres de processus et les données qualité. L'analyse du Big Data optimise les processus de production, anticipe les besoins de maintenance des équipements et permet une fabrication intelligente et une production optimisée.

Innovation des procédés et développement futur

La technologie des microcanaux est un axe de recherche actuel. La gravure ou le soudage par diffusion crée des microcanaux de 0,1 à 1 mm de diamètre, augmentant ainsi considérablement la surface spécifique et l'efficacité de l'échange thermique. Cependant, la fabrication de microcanaux exige une précision de procédé extrêmement élevée et doit faire face aux problèmes de résistance accrue à l'écoulement et de risque de blocage.

L'application des nanofluides représente une autre voie innovante. L'ajout de nanoparticules au fluide de travail améliore considérablement la capacité thermique et la conductivité thermique, mais nécessite de résoudre les problèmes de sédimentation et de corrosion des particules. La technologie de modification de surface peut améliorer la dispersion et la stabilité des nanoparticules.

Les systèmes de soudage intelligents utilisent l'intelligence artificielle pour optimiser les paramètres de soudage grâce à des algorithmes d'apprentissage automatique. Le système reconnaît automatiquement les changements de caractéristiques des matériaux et des conditions environnementales, et ajuste les procédés de soudage en temps réel pour garantir la stabilité de la qualité de la soudure.

Les tendances de développement futures incluent la vulgarisation de systèmes de fabrication flexibles permettant une production personnalisée multi-variétés et en petits lots ; application de la technologie des jumeaux numériques optimisant les paramètres du processus grâce à la simulation virtuelle ; et la promotion de technologies de fabrication vertes réduisant la consommation d’énergie et la production de déchets.

Intégration parfaite de la fabrication de précision et du développement durable

Le processus de fabrication des absorbeurs solaires intègre des avancées technologiques dans plusieurs domaines, notamment la science des matériaux, le génie mécanique et le contrôle automatique. Chaque étape, du découpage au soudage, reflète le niveau de précision et d'intelligence de la fabrication moderne. Grâce à l'innovation continue dans la technologie des procédés, les performances des absorbeurs solaires s'amélioreront encore et les coûts diminueront encore, établissant ainsi une base solide pour populariser les applications d'énergie renouvelable.

Cette fabrication de précision témoigne non seulement d'un niveau technique élevé, mais aussi de la détermination de l'humanité à œuvrer pour un développement durable. Chaque soudure parfaite, chaque couche de revêtement précise, représente une contribution importante à la cause des énergies propres. Grâce aux progrès constants des procédés de fabrication, l'utilisation de l'énergie solaire thermique jouera sans aucun doute un rôle de plus en plus important dans la transformation énergétique.