Capteur solaire à caloduc

La technologie des capteurs solaires à caloducs demeure l'une des méthodes les plus fiables et économiques pour produire de la chaleur à basse et moyenne température dans les environnements commerciaux, industriels et institutionnels. Sa structure modulaire, son transfert thermique efficace et ses hautes performances sous rayonnement diffus en font une solution essentielle pour les usines, les hôpitaux, les complexes résidentiels, les hôtels, les réseaux de chauffage urbain et les installations de transformation agricole.

Face à la demande croissante de chaleur renouvelable, les gouvernements et les installations industrielles adoptent de plus en plus les systèmes de capteurs solaires thermiques à caloducs afin de réduire leur consommation d'énergies fossiles et de stabiliser leurs coûts d'exploitation à long terme. Le marché mondial du solaire thermique poursuit son expansion, notamment pour les grandes installations commerciales, le préchauffage industriel et les systèmes centralisés de production d'eau chaude sanitaire, grâce aux programmes mis en avant par des institutions telles que l'AIE et Solar Heat Worldwide.

Définition concise

Un capteur solaire à caloducs est un module solaire thermique à tubes sous vide qui transfère l'énergie solaire absorbée à travers des caloducs scellés dans un collecteur, fournissant une production de chaleur stable et efficace pour les systèmes d'eau chaude commerciaux, les applications de chaleur de processus industriels et les projets de chauffage renouvelable à grande échelle.

Aperçu et pertinence pour l'industrie

La technologie des capteurs solaires à caloducs demeure l'une des méthodes les plus fiables et économiques pour produire de la chaleur à basse et moyenne température dans les environnements commerciaux, industriels et institutionnels. Sa structure modulaire, son transfert thermique efficace et ses hautes performances sous rayonnement diffus en font une solution essentielle pour les usines, les hôpitaux, les complexes résidentiels, les hôtels, les réseaux de chauffage urbain et les installations de transformation agricole.

Face à la demande croissante de chaleur renouvelable, les gouvernements et les installations industrielles adoptent de plus en plus les systèmes de capteurs solaires thermiques à caloducs afin de réduire leur consommation d'énergies fossiles et de stabiliser leurs coûts d'exploitation à long terme. Le marché mondial du solaire thermique poursuit son expansion, notamment pour les grandes installations commerciales, le préchauffage industriel et les systèmes centralisés de production d'eau chaude sanitaire, grâce aux programmes mis en avant par des institutions telles que l'AIE et Solar Heat Worldwide.

Spécifications techniques

Les paramètres techniques ci-dessous représentent les spécifications communes requises pour la conception technique et l'approvisionnement :

• Type de tube : tube sous vide à double paroi en verre

• Longueur du tube : 1500–1800 mm

• Diamètre extérieur du tube : 58–70 mm

• Matériau du caloduc : cuivre, absorbeur à revêtement sélectif

• Puissance thermique brute : 0,8–1,6 kW par tube (à 1000 W/m²)

• Efficacité optique (η₀) : 65 %–78 %

• Température de stagnation : 180–250 °C

• Pression de service recommandée : 0,6–1,2 MPa

• Matériau du collecteur : enveloppe en aluminium ou en acier inoxydable, tubes collecteurs en cuivre

• Isolation : polyuréthane haute densité ou laine minérale

• Durée de vie prévue : 15 à 25 ans

Structure du produit et processus de fabrication

Composants structuraux de base

• Tubes de verre sous vide pour l'isolation thermique

• Caloducs en cuivre haute performance avec fluide caloporteur à changement de phase

• Ensemble collecteur et collecteur avec canaux en cuivre

• Revêtement absorbant sélectif assurant une absorption solaire élevée

• Cadre en aluminium et supports de fixation

• Couche d'isolation thermique pour réduire les pertes de chaleur du collecteur

Flux de travail de fabrication

1) Préparation des matières premières et formage des tubes en verre.

2) Création d'un vide poussé et scellement des tubes sous vide.

3) Application d'un revêtement absorbant sélectif par pulvérisation cathodique ou dépôt chimique.

4) Chargement du caloduc, scellage sous vide, test ultrasonique et validation thermique.

5) Découpe et soudage CNC des collecteurs d'échappement.

6) Assemblage des tubes, du collecteur, de l'isolation et du boîtier.

7) Tests de pression, tests de performance thermique et documentation d'assurance qualité.

8) Emballage, palettisation et expédition avec manuels d'installation.

Exemple de calcul technique

Objectif : Estimer la production thermique annuelle d'un champ de capteurs solaires à caloducs alimentant un système de préchauffage industriel.

Étape 1 — Déterminer la surface brute du collecteur : supposer 450 m².

Étape 2 — Utiliser l'estimation de la puissance thermique maximale : 1,05 kW/m² brut.

Étape 3 — Capacité thermique maximale : 450 × 1,05 = 472,5 kW.

Étape 4 — Utiliser l’équivalent local en heures d’ensoleillement total : supposer 950 h/an.

Étape 5 — Production énergétique annuelle : 472,5 × 950 = 449 875 kWh/an.

Étape 6 — Déduire 18 % de pertes du système (pompes, tuyauterie, échangeur) : net ≈ 368 900 kWh/an.

Cette méthode de calcul est largement utilisée par les ingénieurs EPC pour comparer les propositions de systèmes et déterminer le coût actualisé de la chaleur.

Tendances et données du marché

Les rapports sectoriels d'organisations telles que l'AIE et Solar Heat Worldwide indiquent une croissance continue du déploiement du solaire thermique pour les applications industrielles et commerciales. Les grands systèmes centralisés, les réseaux de préchauffage pour le chauffage urbain et la modernisation des installations industrielles de production de chaleur représentent les segments de demande les plus importants. Plus de 500 GWth de capacité solaire thermique sont déjà installés dans le monde, ce qui témoigne de la pertinence à long terme de cette technologie et prouve la viabilité des systèmes de capteurs solaires à caloducs sous différents climats.

Scénarios d'application

Une blanchisserie industrielle a installé un champ de capteurs solaires à caloducs de 380 m² conçu pour un préchauffage à 65 °C. Après sa mise en service, le système a produit environ 275 MWh/an de chaleur utile, réduisant ainsi la consommation de la chaudière au fioul de 38 % et diminuant significativement les coûts d'exploitation annuels. Sa conception modulaire a permis une maintenance rapide grâce au remplacement individuel des tubes, sans interruption du fonctionnement de l'ensemble du système.

Tableau de comparaison des industries

| Catégorie | capteur solaire à caloduc | Collecteur de plaques plates | Collecteur de tuyaux en U ETC |

|---|---|---|---|

| Efficacité thermique | Haut | Moyen | Moyen-élevé |

| Performances de lumière diffuse | Excellent | Pauvre | Modéré |

| Température de fonctionnement | Jusqu'à 250 °C | Jusqu'à 120 °C | Jusqu'à 180 °C |

| Entretien | Tubes bas et modulaires | Faible | Modéré |

| Meilleur cas d'utilisation | Chaleur commerciale et industrielle | Eau chaude sanitaire | Petits systèmes commerciaux |

Alertes et solutions en matière de risques

Risque : Dégradation du vide dans les tubes.

Solution : Utiliser des tubes certifiés pour la rétention du vide à long terme et conserver des tubes de rechange sur place pour un remplacement rapide.

Risque : Corrosion ou gel des fluides caloporteurs.

Solution : Utiliser des mélanges de glycol adaptés aux températures ambiantes extrêmes et s'assurer de la compatibilité des matériaux avec tous les métaux.

Risque : Performances inférieures aux attentes.

Solution : Exiger des rapports de tests vérifiés, des courbes thermiques et des tests d'acceptation des performances sur site.

Risque : Surchauffe pendant les périodes de stagnation.

Solution : Intégrer des soupapes de décharge thermique, un contrôle de circulation approprié et un volume de stockage tampon adéquat.

Guide de sélection

1) Définir avec précision les exigences en matière de température et de charge journalière.

2) Demander des courbes de performance thermique complètes et des rapports de validation indépendants.

3) Vérifier les spécifications du tube : épaisseur du verre, type de revêtement et garantie de durée de vie sous vide.

4) Confirmer la qualité des matériaux et la densité d'isolation pour une durabilité à long terme.

5) Évaluer l'expérience du fournisseur dans les projets commerciaux et industriels, et pas seulement dans les produits résidentiels.

6) Évaluer la méthode d'installation, la résistance de la structure de montage et les considérations locales liées au vent et à la neige.

7) Comparer les coûts d’exploitation à long terme en utilisant une modélisation standard des coûts de chauffage.

8) Besoin d'assistance pour la mise en service, la formation à l'exploitation et à la maintenance, et la fourniture de pièces de rechange.

Glossaire des termes d'ingénierie

Surface d'ouverture :Surface active de réception solaire du capteur.

Température de stagnation :Température maximale à vide.

Mélange de glycol :Fluide caloporteur protégé contre le gel.

Revêtement sélectif :Surface à forte absorption et faible émittance sur le tube absorbeur.

Collecteur d'en-tête :La chambre de collecte de la chaleur provenant de plusieurs caloducs.

FAQ

Q1 : Quelle plage de températures un capteur solaire à caloduc peut-il atteindre ?

A1 : Généralement de 60 à 250 °C en fonction de la conception du tube, de la construction du collecteur et de l'intégration du système.

Q2 : Comment un caloduc améliore-t-il l'efficacité ?

A2 : Le fluide à changement de phase à l'intérieur du caloduc transfère rapidement la chaleur avec une perte minimale, améliorant les performances sous faible rayonnement.

Q3 : Peut-il fonctionner dans des climats froids ?

A3 : Oui, les tubes sous vide maintiennent l'isolation sous vide interne et les mélanges de glycol empêchent le gel.

Q4 : Combien de temps durent les tubes sous vide ?

A4 : La plupart des tubes de haute qualité durent de 15 à 25 ans ; la perte de vide est rare avec une fabrication fiable.

Q5 : À quelle fréquence la maintenance est-elle requise ?

A5 : Uniquement une inspection périodique des tubes et un remplacement du fluide tous les quelques années, en fonction de la taille du système.

Q6 : Les tubes peuvent-ils être remplacés individuellement ?

A6 : Oui, le remplacement modulaire est l'un des principaux avantages des systèmes de capteurs solaires à caloducs.

Q7 : Est-ce adapté à la chaleur des procédés industriels ?

A7 : Oui, en particulier pour le préchauffage à basse ou moyenne température jusqu'à 250 °C.

Q8 : Quel est le délai de récupération typique ?

A8 : Les projets commerciaux sont généralement rentabilisés en 3 à 6 ans en fonction du coût du carburant.

Q9 : Peut-il s'intégrer à un système de stockage thermique ?

A9 : Oui, l'intégration avec des réservoirs isolés améliore considérablement la stabilité et le rendement du système.

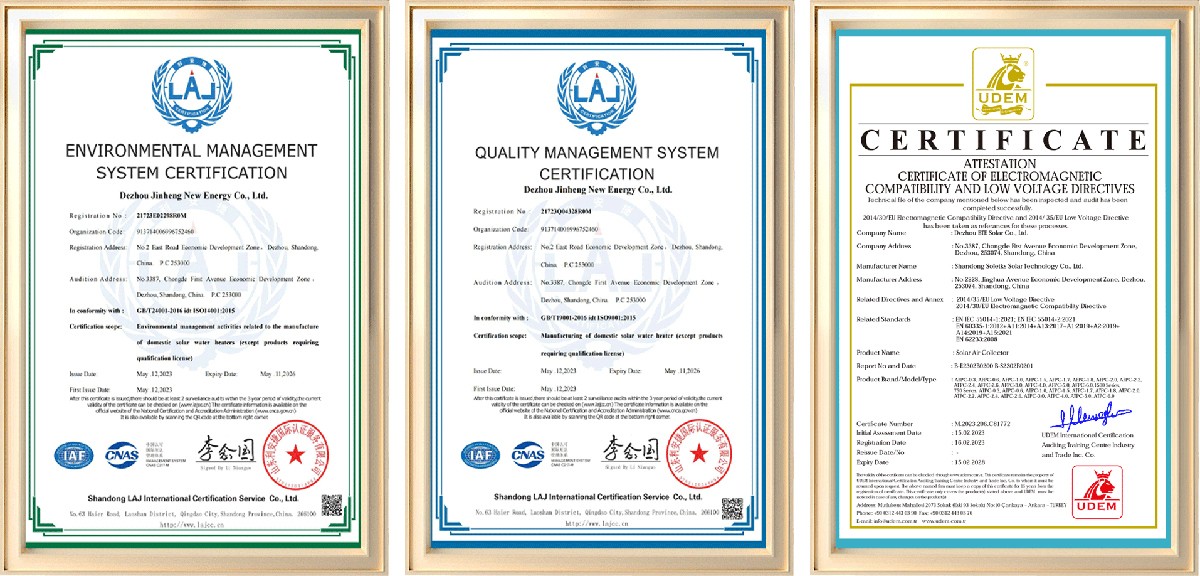

Q10 : Quelles certifications les acheteurs doivent-ils vérifier ?

A10 : Certifications relatives aux performances thermiques, à la sécurité de la pression, à la qualité des matériaux et à l'intégrité du vide.

CTA commercial

Pour les achats en gros, les partenariats OEM ou l'intégration de systèmes clés en main utilisant la technologie des capteurs solaires à caloducs, contactez notre équipe d'ingénierie commerciale pour obtenir des devis détaillés, des simulations thermiques et des conceptions de systèmes adaptées à vos projets. Nous accompagnons les grossistes, les entreprises d'ingénierie, d'approvisionnement et de construction (EPC) et les organismes d'achat publics en leur fournissant des plans techniques, des modèles de performance et des délais de production rapides.

Informations sur l'auteur

Rédigé par un ingénieur senior en énergie solaire thermique, fort de 16 ans d'expérience dans la conception de systèmes de chauffage industriels, la fabrication de capteurs et la réalisation de projets EPC. Son expertise technique inclut l'intégration à grande échelle de systèmes de chauffage renouvelables commerciaux dans de nombreuses régions.

Institutions de référence : AIE, Solar Heat Worldwide.

Distinctions et qualifications :